SETO RX 1.499/1.56 // 1.60/1.67/1.74 سنگل وژن/پروگریسو/بلیو کٹ/راؤنڈ ٹاپ/فلیٹ ٹاپ بائیفوکل/فوٹوچومک لینس

اپنی مرضی کے مطابق لینسوں کی پیداوار کا عمل

| انڈیکس | 1.499 | 1.56 | 1.60 | 1.60(مسٹر -8. | 1.67 | 1.74 |

| قطر (ملی میٹر) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

| بصری اثر | سنگل وژن فلیٹ ٹاپ راؤنڈ ٹاپ ترقی پسند پولرائزڈ بلیوکٹ فوٹو کرومک | سنگل وژن فلیٹ ٹاپ راؤنڈ ٹاپ ترقی پسند پولرائزڈ بلیوکٹ فوٹو کرومک | سنگل وژن پولرائزڈ بلیوکٹ فوٹو کرومک | سنگل وژن بلیوکٹ فوٹو کرومک | سنگل وژن پولرائزڈ بلیو کٹ فوٹو کرومک | سنگل وژن بلیو کٹ |

| کوٹنگ | UC/ہائی کورٹ/HMC | ہائی کورٹ/HMC/shmc | HMC/shmc | HMC/shmc | HMC/shmc | shmc |

| پاور رینج (ایس پی ایچ) | 0.00 ~ -10.00;0.25 ~+14.00 | 0.00 ~ -30.00;0.25 ~+14.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00 |

| سائل | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -4.00 |

| شامل کریں | +1.00 ~+3.00 | +1.00 ~+3.00 |

اپنی مرضی کے مطابق لینسوں کی پیداوار کا عمل

1. آرڈر کی تیاری:

ہر لینس کے نسخے کا انفرادی طور پر معائنہ اور حساب کتاب کرنے کی ضرورت ہے ، پھر پیداوار کے لئے درکار ڈیٹا پروسیس شیٹ کی شکل میں تیار کیا جاتا ہے۔ عمل شیٹ کے ساتھ ساتھ دو نیم تیار کردہ لینس (یعنی خالی)-بائیں آنکھ اور دائیں آنکھ-اٹھایا ہوا ہے۔ گودام سے ایک ٹرے میں رکھا جائے گا۔ پروڈکشن کا سفر اب شروع ہوتا ہے: کنویر بیلٹ ٹرے کو ایک اسٹیشن سے دوسرے اسٹیشن میں منتقل کرتا ہے۔

2. مسدود کرنا:

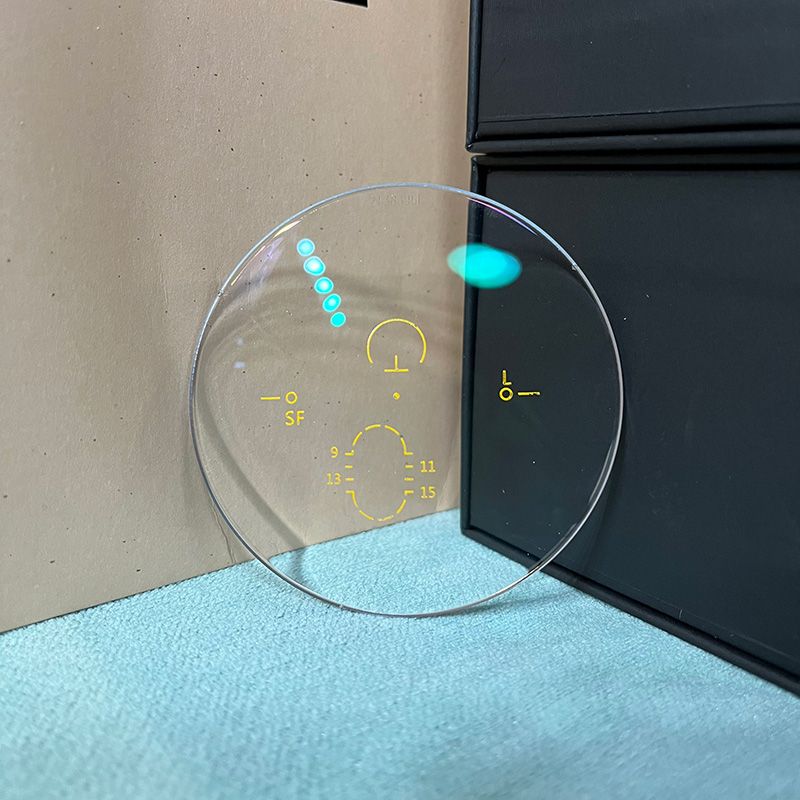

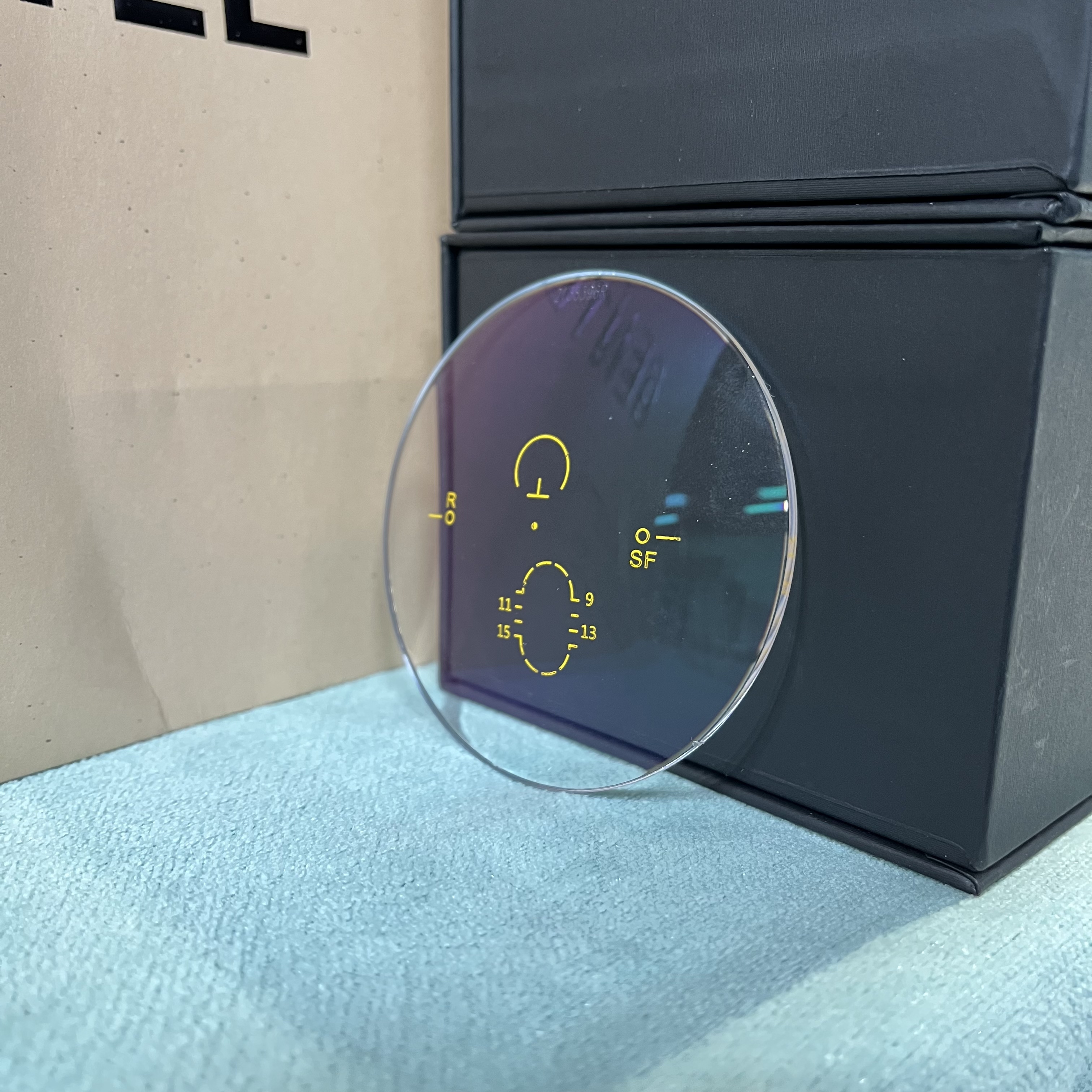

اس بات کو یقینی بنانے کے لئے کہ لینس کو مشین کے اندر صحیح پوزیشن میں مضبوطی سے بند کیا جاسکتا ہے ، اسے بلاک کرنا ضروری ہے۔ حفاظتی فلم کی ایک پرت کو بلاکر کے ساتھ شامل ہونے سے پہلے نیم تیار لینس کی پالش والی اگلی سطح پر لگائیں۔ بلاکر کے لینس میں شامل ہونے والا مواد ایک دھات کا مصر ہے جس میں پگھلنے کا ایک کم نقطہ ہے۔ لہذا ، نیم تیار کردہ لینس بعد میں ہونے والی پروسیسنگ کی پوزیشن پر "ویلڈیڈ" ہے (پوشیدہ علامت (لوگو) کی تشکیل ، پالش کرنا اور انچنگ کرنا)۔

3. پیدا کرنا

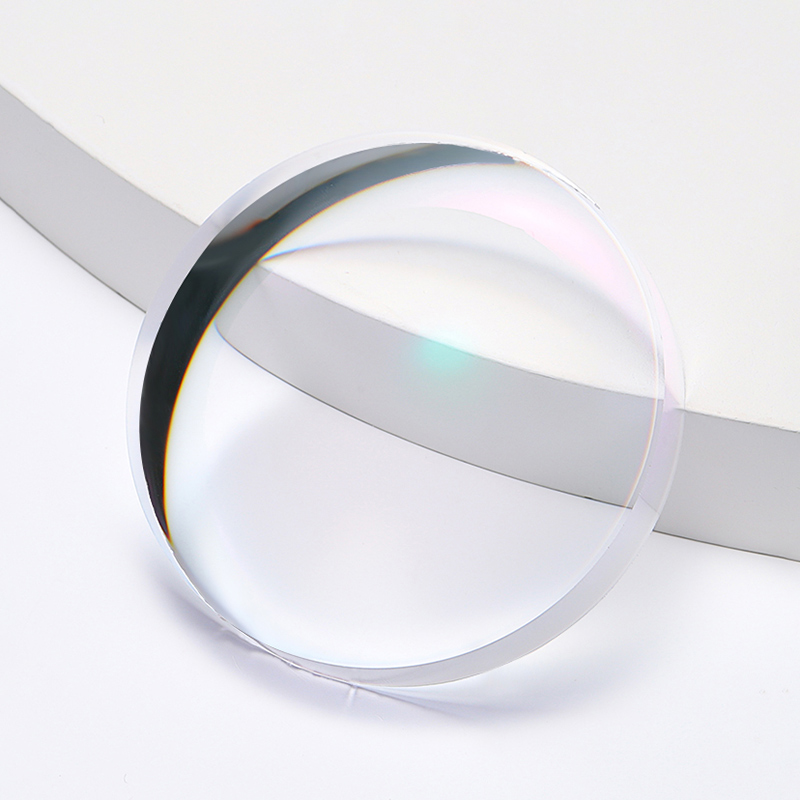

ایک بار مسدود ہونے کے بعد ، لینس مطلوبہ شکل اور نسخے پر تشکیل دی جاتی ہے۔ سامنے کی سطح میں پہلے سے ہی اصلاحی آپٹیکل پاور موجود ہے۔ یہ مرحلہ صرف نسخے کے لینس ڈیزائن اور نسخے کے پیرامیٹرز کو خالی کی پچھلی سطح پر تیار کرنا ہے۔ پیدا کرنے کے عمل میں قطر میں کمی ، گھسائی کرنے والی تکنیکوں کے ساتھ اخترن کاٹنے اور قدرتی ہیرے کی تکمیل شامل ہے۔ تکمیل کے عمل سے پیدا ہونے والی سطح کی کھردری چھوٹی ہے اور عینک کی شکل یا رداس کو متاثر کیے بغیر براہ راست پالش کی جاسکتی ہے۔

4. پالش اور اینچنگ

عینک بنانے کے بعد ، سطح 60-90 سیکنڈ کے لئے پالش کی جاتی ہے جبکہ آپٹیکل خصوصیات میں کوئی تبدیلی نہیں ہوتی ہے۔ کچھ مینوفیکچررز اس عمل میں عینک پر اینٹی کفیلیٹنگ لیبل کی لیزر کندہ کاری کو مکمل کریں گے۔

5. ڈی بلاکنگ اور صفائی

بلاکر سے لینس الگ کریں اور بلاکر کو گرم پانی میں ڈالیں تاکہ دھات کے کھوٹ کو مکمل طور پر ری سائیکل کیا جائے۔ عینک صاف اور اگلے اسٹیشن تک پہنچایا جاتا ہے۔

6. ٹنگنگ

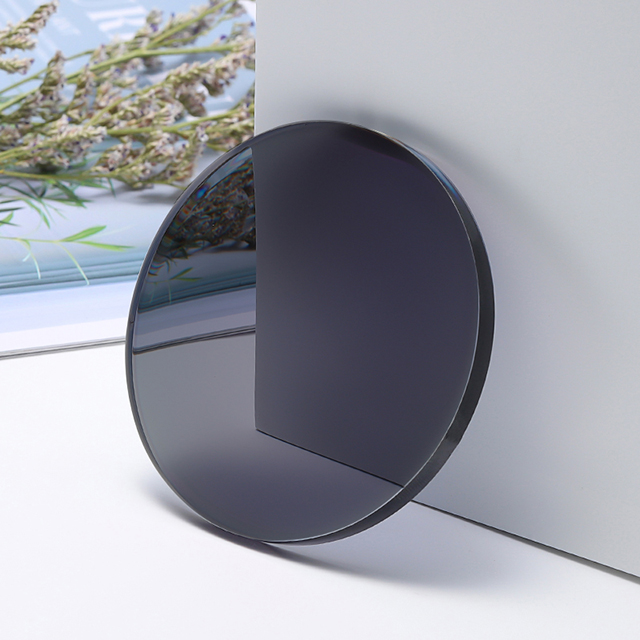

اس مرحلے پر ، اگر درخواست کی گئی ہو تو RX لینس رنگین ہے۔ رال لینسوں کے ایک فوائد میں سے ایک یہ ہے کہ وہ کسی بھی مطلوبہ رنگ میں رنگے ہوسکتے ہیں۔ استعمال شدہ رنگ ٹیکسٹائل میں استعمال ہونے والوں کے برابر ہیں۔ لینس کو رنگین اور رنگوں سے رنگین کیا جاتا ہے ، جس سے رنگوں کے انووں کو عینک کی سطح میں گہرائی میں داخل ہوتا ہے۔ ایک بار ٹھنڈا ہونے کے بعد ، رنگوں کو عینک میں بند کردیا جاتا ہے۔

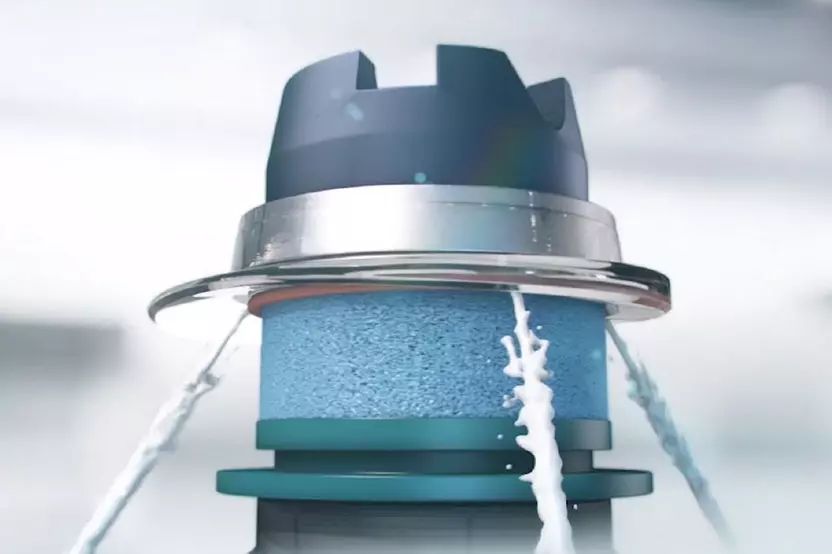

7. کوٹنگ

آر ایکس لینس کا کوٹنگ عمل اسٹاک لینس کی طرح ہی ہے۔

کوٹنگ لینس کو سکریچ مزاحم بناتی ہے ، پائیدار اور پریشان کن عکاسی کو کم کرسکتی ہے۔ فیرسٹل طور پر ، آر ایکس لینس کو سخت حل کے ذریعہ سخت کیا جاتا ہے۔ نیکسٹ مرحلہ ، آر ایکس لینس کو ویکسیوم ڈیپوشن کے عمل میں اینٹی ریفلیکٹو پرتوں کا اطلاق کرکے شامل کیا جاتا ہے۔ کوٹنگ کی آخری پرت دیتا ہے۔ عینک ہموار سطح ، جس سے یہ گندگی اور پانی دونوں کے خلاف مزاحم ہوتا ہے ، اور عکاسی کو کم کرتا ہے۔

8. معیار کی یقین دہانی

ترسیل سے پہلے ہر لینس کا احتیاط سے معائنہ کیا جاتا ہے۔ کوالٹی معائنہ میں دھول ، سکریچ ، نقصان ، کوٹنگ رنگین مستقل مزاجی وغیرہ کے لئے بصری معائنہ شامل ہے۔ پھر آلہ کا استعمال یہ چیک کرنے کے لئے کیا جاتا ہے کہ آیا ہر عینک اس معیار کو پورا کرتا ہے جیسے ڈیوپٹر ، محور ، موٹائی ، ڈیزائن ، قطر ، وغیرہ۔

سرٹیفیکیشن

ہماری فیکٹری